锌锰电池一次性电池,它可_香港报废处理废电池_分为酸性电池和碱性电池两大类。

2021/9/23 17:42:52 点击:602

不论是酸性电池还是碱性电池,其主要成分均为锌和锰。用废电池中锌、锰生产相应无机盐与目前锌锰盐所常用的锌焙砂烟道灰电尘低度氧化锌及锰矿相比,其杂质成分相对简单的多,各杂质含量也相对低得多。加之通过简单的机械处理和分离,可使电池中的各种组分得到最大限度的分离,这不仅使处理工艺大为简化,同时使处理成本大大下降。且设备处理能力提高,经济效益极为显著。为此可通过剥离,预处理,使锌、锰、铁片、炭棒及其它物质相互分离后,对锌采用全湿法流程,锰利用碳包中的炭粉、乙炔黑及锌浸取过程中产生的H2进行还原焙烧后再进行湿法流程。生产出口饲料级-水硫酸锌的主要化学反应:

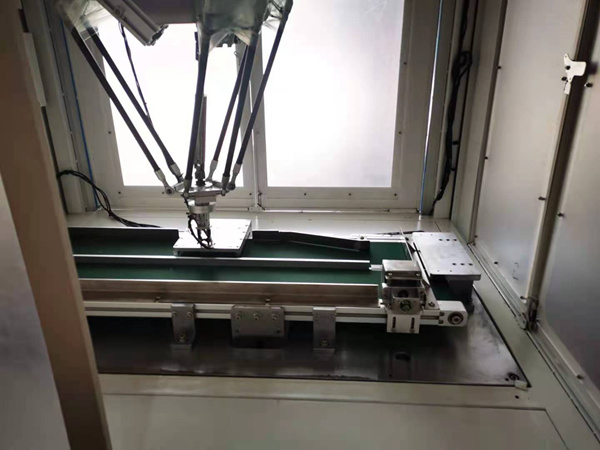

工艺流程:

工艺流程分为预处理、硫酸锌生产、碳酸锌生产三大部分,见流程图:

经处理的锌皮相对于常规锌盐生产厂的锌原料相比,其成分简单,且杂质含量低,锌的价态单一。故相对而言,锌的溶出速度快,浸出率高(一般在98%以上),浸出液粘度相对较小,固液分离较易。与常规原料相比,浸出液中Cd2+将被未反应的锌皮置换而形成Zn-Cd渣,从而达到了对镉的初步去除作用,有效降低了净化工序活性锌的消耗量。浸取过程产生的大量H2经水封装置与浸取系统隔离后可直接输入MnCO3车间的还原焙烧炉作为还原剂使用。实验结果证明:在密闭浸取器中以间接蒸汽间隙式加热,保持浸取液温度超过100oC,搅拌转速为60r/min,固液比控制在1:3-3:5,浸取4h后的pH为4.0-4.2,其锌溶出率达98.4%-99.5%,母液锌含量达156-160g/L,吨产品耗酸量为0.55t(以100%H2SO4计),其H2产量约为105Nm3,其容积利用率优于使用常规原料的容积利用率,渣率与使用常规原料锌焙砂的渣率之比为1:105-110,实践表明:采用小规格圆盘真空过滤机可达到大容量快速固液分离的目的,其分离效率〉99%,与使用压滤机相比,不仅大大降低了劳动强度,而且有效缩短了分离操作周期。分离后的母液经测定:Mn2+量〈0.001%;Fe量 0.015。故氧化去铁无须使用KmnO4,可使用廉价的H2O2(与KmnO4相比,H2O2不引入任何杂质离子),反应的产生的少量酸可用锌皮中和。经实验表明:氧化温度升至100oC并维持30min,分离过程pH控制在4.7-5.2,其铁去除率最高,分离后母液含铁量 0.0005%,分离效果十分理想。

置换是保证出口饲料级ZnSO4·H2O质量的关键工序,其目的在于有效地除Pb、Cd。传统的技术路线是加入过量2-3倍的活性Zn粉,利用Zn、Cd、Pb电位差将母液中Pb2+、Cd2+置换成铅、镉。为加速Cd2+的置换减少复溶,一般多采用70oC置换,增大Zn粉用量或维持溶液中一定Cu2+量(使之形成Cu2Cd金属互化物),减少与空气接触(Me+1/2O2+2H+=Me2++2H2),控制沉淀物与溶液接触时间并迅速过滤,从而达到提高Cd的去除率目的。上述方法虽能提高Cd的去除率目的,但难于行通,其原因是生产成本提高,设备投入增大,为解决此矛盾,在大量试验的基础上,我们采用程序控温、程序投料方式成功地降低了活性锌粉用量(为理论量的1.2-1.5倍)。其ZnSO4·H2O母液中含Cd量 0.00001。利用上述方法生产的产品可达美国食用化学药典之规定。

高纯MnCO3生产工艺

经预处理后的锰粉,利用其中所含的炭素、乙炔黑,辅之锌皮进取所提供的H2,在800-850oC还原焙烧炉中焙烧2-3h,使其中MnO2、MnO3绝大部分转为易溶于H2SO4的MnO,锰粉残渣中的汞在焙烧过程中随烟道逸出经捕汞器收集后加碳研磨形成低毒HgS再行掩埋处理。还原焙烧后的锰粉按1:4固液比加入水,矿粉与H2SO4按1:2.65投料,控制反应温度〉80oC,搅拌机转速45r/min,反应时间为4-6h。由于电池中Mn粉成分相对于菱锰矿、软锰矿简单得多,且杂质含量亦低得多,特点是产品中有害成分Ca,Mg极低,因此去杂简单,固液分离极易完成,一般可使用水循环式真空过滤机实现,其控制参数为:铁的去除采用pH=3,加入工业H2O2氧化,调Ph=4.5-5.2分离Fe(OH)3沉淀,然后在Ph=4.5-5.0加入工业BaS澄清去除重金属。其反应时间为1-1.5h,搅拌机转速宜选择30r/min,温度〉80oC。碳酸化工艺参数选择为:

(1)净化液MnSO4浓度为0.1-0.2mol/L;

(2)[NH4HCO3]:[Mn2+]=1:2.5;

(3)温度50-55oC;

(4)游离NH4HCO3浓度7.5%-0%;

(5)pH=6.5,其产品质量最佳。

- 上一篇:随着回收商年后陆续开工和铅价火热大涨,香港废电池价格开年便迎来上涨趋势! 2021/9/23

- 下一篇:中国再生铝行业发展较快,废铝接力新废铝_香港回收废铝_支撑行业发展 2021/9/23